PET厚瓶技术

AQUAPET™

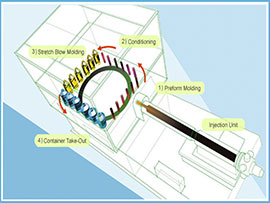

开发缘由:2. PET是对环境友善的材质,具有高回收性。3. 可展现如同玻璃瓶的厚实质感,但不会有玻璃的碎裂风险。4. 产品独特性高,少有工厂具备制造能力,以此凸显里木科技的独特。5. 提供崭新的选择,开创蓝海。解决问题:2. 取代玻璃瓶,因为玻璃瓶容易破裂,降低客户的运输损耗与使用时受伤的风险。2012年,里木科技发想制作PET厚瓶的起源来自于该年度的义大利展览,这是全世界最大的化妆品展,汇集了全世界优良的厂商,在会场中,看见了来自世界上各式各样的制造技术与产品,但是我们发现即便是先进国家的知名包材厂商,也没有展示出PET厚瓶,适逢里木科技新厂的建构完成,优秀的机台与长久累积的模具经验,使我们产生信心来挑战这没有前例可寻的产品。

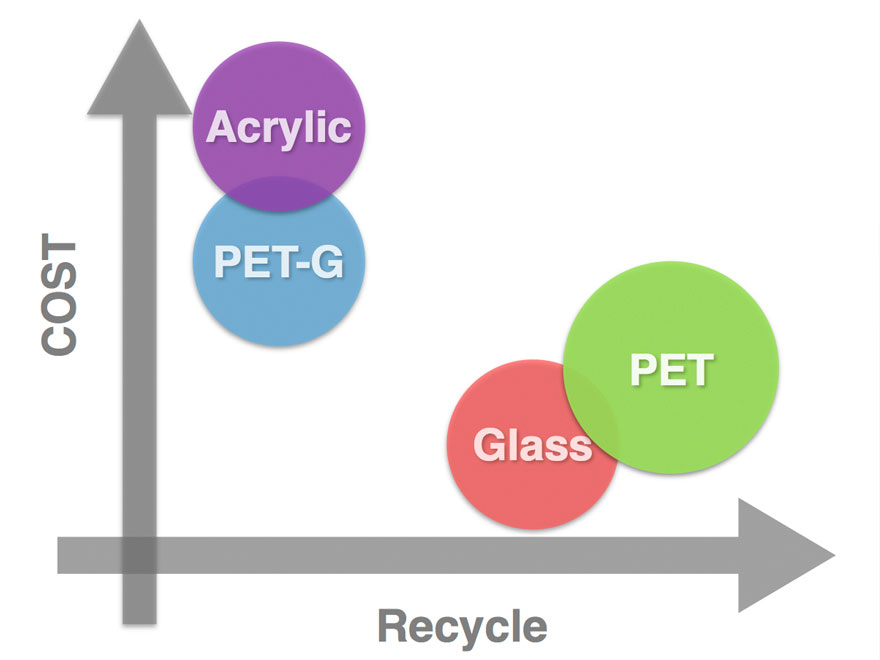

市场上常见的厚瓶总类如下:

| 类别 | 制造方式 | 优点 | 缺点 |

|---|---|---|---|

| 压克力容器 | 射出 |

高透明度 |

因压克力不宜与内容物直接接触,故一定要设计成双层容器。组件多,模具费高。普遍使用喷漆来营造质感。交期长。单价高。回收性低。 |

| PETG厚瓶 | 中空/射吹 | 具透明度 |

表面容易产生流痕。PETG材质耐化性低。完全不能回收。颈部容易断裂,耐摔能力差。PETG原料单价高。 |

| 玻璃瓶 | 吹塑 |

高透明度 |

易破裂。易造成顾客受伤赔偿诉讼。易产生运输损耗。重量过重。 |

而PET厚瓶可以成为另一个更好的选择:高透明度、高耐化性、具回收性、中价位、不易破裂、不会有让顾客受伤的疑虑。